一、金相分析试样制备概述/Overview of preparation of metallographic analysis samples

1.核心概念与研究意义/Core concepts and research significance

金相试样制备是指用于金相检验的材料样本制备过程,是金相研究的关键环节。在材料科学与工程领域,它处于核心地位。通过制备金相试样,能够揭示材料的真实微观结构,为材料性能分析提供有力支撑。材料的性能与其微观组织密切相关,只有准确了解微观结构,才能深入探究材料性能的内在机制。在失效分析方面,金相试样制备起着至关重要的作用。当机件发生破裂等失效情况时,通过对破裂部位及其他相关部位制备金相试样进行分析,可以找出失效的根源,如材料缺陷、加工工艺问题等。在工艺优化中,通过对不同工艺处理后的材料制备金相试样,观察其组织变化,能够评估工艺的有效性,进而调整工艺参数,提高材料性能和产品质量。总之,金相试样制备对于材料研究、失效分析和工艺优化都具有不可替代的作用。

2.国内外标准体系概览/Overview of domestic and foreign standard systems

| 标准名称 | 发布机构 | 核心内容 |

| GB/T 13298 - 2015 | 中国 | 规定了金相检验的一般方法,包括试样的选取、制备、观察等,强调现场金相检验的规范性。 |

| ASTM E3 - 11(2021) | 美国材料与试验协会 | 侧重于金相试样制备的设备多样性和操作细节,对取样方向、浸蚀方法等有详细规定。 |

| ISO/TR 20580:2022 | 国际标准化组织 | 我国主导发布的该标准,综合了国内外先进经验,在适用范围和技术要求上有新的突破,为全球金相试样制备提供了更科学的指导。 |

二、试样准备:从取样到标记的关键环节/Sample preparation: the key link from sampling to marking

1.试样选取原则与部位确定/Sample selection principle and site determination

对于铸件,需从表层到中心同时观察,以了解其偏析程度。小机件可直接截取垂直于模壁的横断面,大机件则应在垂直于模壁的横断面上,从表层到中心截取多个试样。如研究大型铸造轮毂的金相组织,就需按此方法取样。

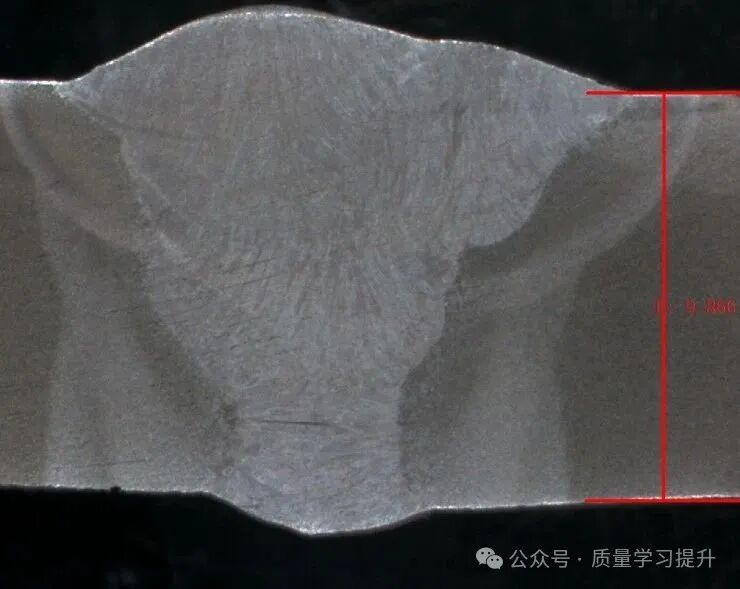

检验面方向的选择也有特定适用场景。横截面主要用于研究试样外层边缘到中心部位金相显微组织的变化、表层缺陷检验、表面处理结果观察、非金属夹杂物在截面上的分布情况以及晶粒度的测定等。纵向截面则侧重于研究非金属夹杂物的数量、形状、大小,测定晶粒拉长程度,鉴定钢的带状组织以及热处理消除带状组织的效果。

轧制型材或锻件取样时,要在横向和纵向上截取试样。横向试样用于研究表层缺陷及非金属夹杂物的分布,纵向试样用于研究夹杂物的形状、鉴别夹杂物的类型、观察晶粒粒长的程度以及估计逆性形变过程中冷变形的程度。

金相试样的大小和形状以便于握持、易于磨制为准,通常采用直径Φ15 - 20mm、高15 - 20mm的圆柱体或边长15 - 20mm的立方体。

2.试样截取方法与设备选择/Sample cutting method and equipment selection

| 材料类型 | 截取方法 | 设备 |

| 软材料 | 手锯、锯床、车、刨等 | 手锯、锯床、车床、刨床 |

| 硬材料 | 砂轮切割、电火花切割 | 砂轮切割机、线切割机床 |

| 硬脆材料 | 锤击 | 锤子 |

3.试样标记与清洗规范/Sample marking and cleaning specifications

试样标记应在非检验面进行,且要采取防磨损措施。标记对试样的追溯性意义重大,它能清晰记录试样的来源、取样部位等关键信息,便于后续分析和研究。例如,在进行大规模材料研究时,标记能帮助研究人员准确识别每个试样的相关背景。清洗流程主要是去除试样表面的油污和磨屑。可使用酒精或去离子水进行清洗,确保试样表面干净,为后续的磨制和抛光等工序做好准备。规范的标记和清洗操作是保证金相试样制备质量和研究准确性的重要环节。

三、试样预处理:镶嵌与表面修整/Sample pretreatment: inlay and surface dressing

1.镶嵌的必要性与适用场景/The necessity and application scenarios of inlay

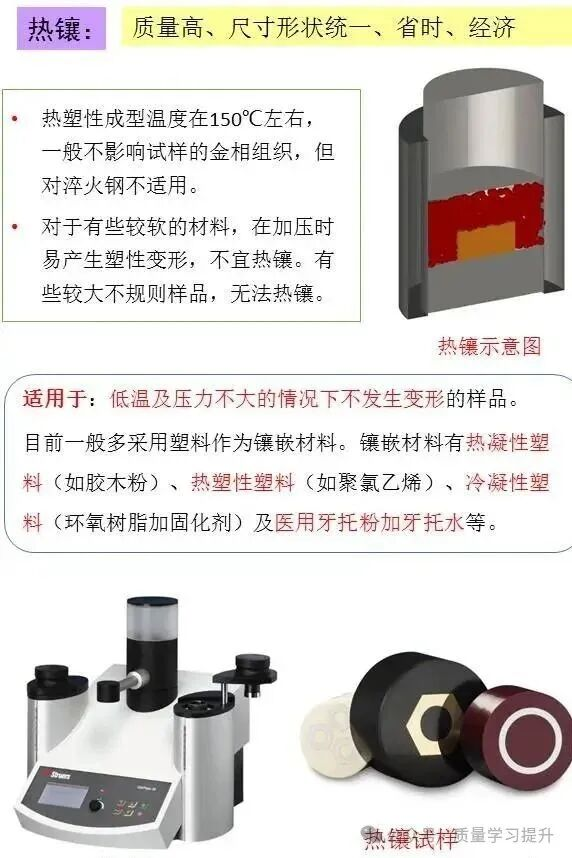

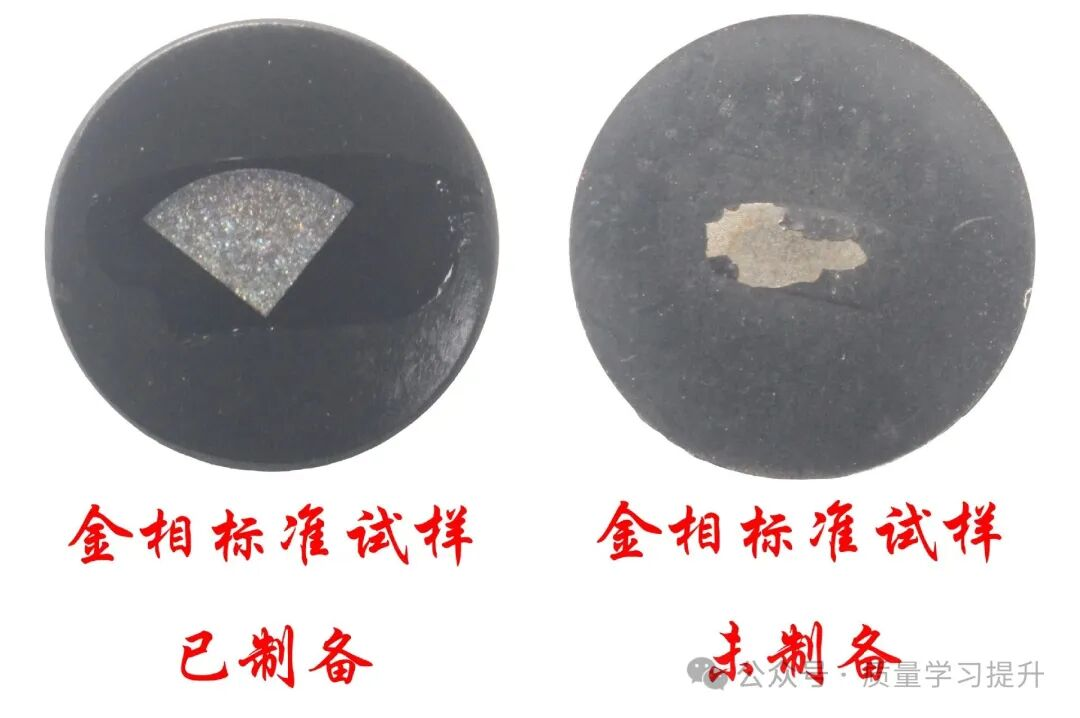

在金相试样制备中,镶嵌具有重要意义,其主要目的是固定微小或不规则的试样,以便于后续的磨抛操作。对于一些形状特殊或尺寸过小的试样,直接进行磨抛难以操作,且容易损坏试样,而镶嵌可以有效解决这些问题。

需要镶嵌的场景有很多,如线材、薄片、多孔试样等。这些试样由于自身的特点,在磨抛时难以固定和操作,镶嵌可以使其成为一个整体,便于后续处理。此外,当需要进行自动磨抛时,镶嵌后的试样更能适应自动化设备的要求,提高制备效率和一致性。

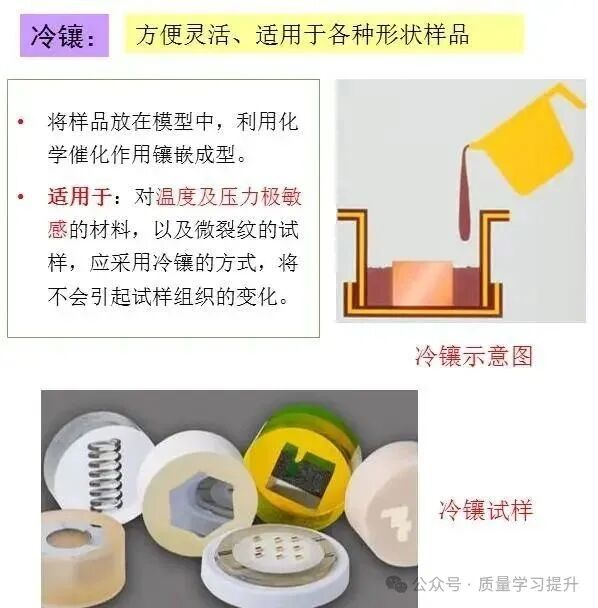

2.机械镶嵌与树脂镶嵌技术对比/Comparison between mechanical inlay and resin inlay technology

| 镶嵌类型 | 工艺条件 | 适用场景 |

| 机械镶嵌 | 使用夹具固定,通常不需要额外的温度和压力条件 | 适用于硬度匹配的试样,夹具成分应与试样类似,以防止腐蚀。例如,对于一些金属试样,当夹具材料与试样成分相近时,可以避免在镶嵌过程中发生化学反应,影响试样的组织和性能。 |

| 树脂镶嵌 - 热固性 | 需要在一定温度(通常为100 - 200℃)和压力(约10 - 20MPa)下进行,使树脂固化 | 适用于对温度和压力不太敏感的材料。在高温高压下,热固性树脂能够充分填充试样的空隙,提供良好的固定效果。例如,对于一些陶瓷材料的试样,热固性树脂镶嵌可以保证其在磨抛过程中的稳定性。 |

| 树脂镶嵌 - 冷镶嵌 | 在常温常压下进行,通过化学固化实现镶嵌 | 适用于对温度和压力敏感的材料。对于一些具有特殊组织结构或性能的材料,如高分子材料,冷镶嵌可以避免因高温高压对其造成的影响。 |

3.表面修整的操作要点与注意事项/Key points and precautions of surface finishing

表面修整时,倒角是一个重要的操作要点。对于非表层观察的试样,需要将边缘磨圆,以防止在后续磨抛过程中划破砂纸。这是因为尖锐的边缘在与砂纸接触时,容易产生较大的压力,导致砂纸局部磨损过快,甚至可能划破砂纸,影响磨抛效果。常用的修整工具包括砂轮和锉刀。砂轮可以快速去除多余的材料,进行初步的修整;锉刀则可以进行更精细的加工,使边缘更加光滑。

倒角操作对后续磨抛有着显著的影响。合适的倒角可以使试样在磨抛过程中更加平稳,减少振动和偏移,从而提高磨抛的精度和表面质量。同时,也能延长砂纸的使用寿命,降低制备成本。

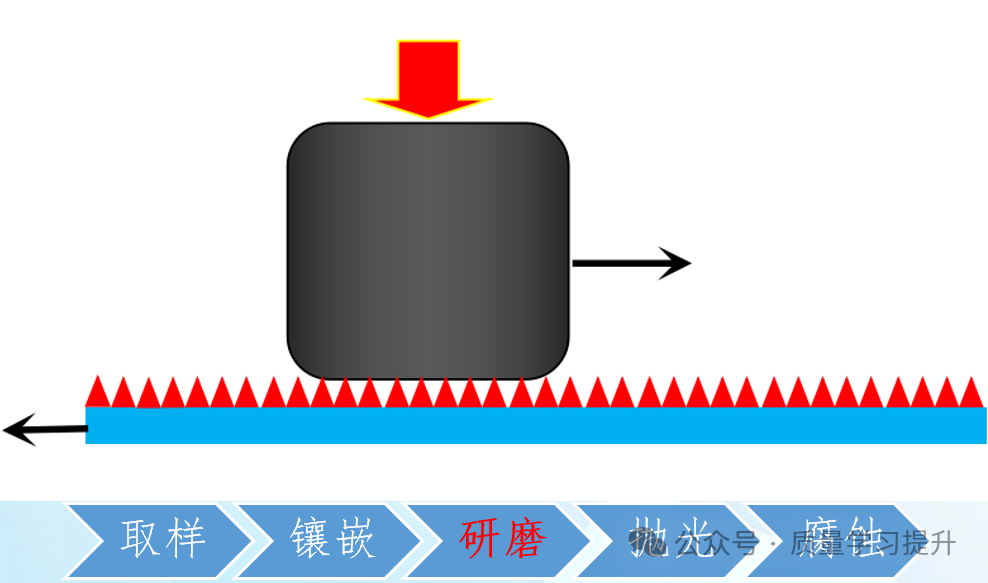

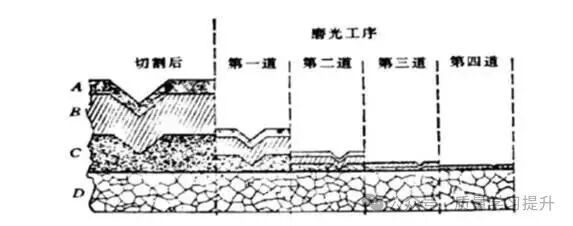

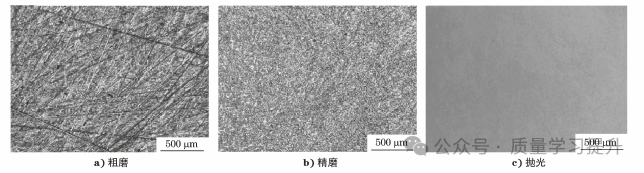

1.粗磨:去除变形层与初步修型/Rough grinding: remove the deformation layer and preliminary shaping

粗磨在金相试样制备中起着关键作用,其主要目标是去除截取过程中产生的变形层,并对试样进行初步修型。在粗磨过程中,操作要点十分重要,使用砂轮时要确保压力均匀,同时采用水冷方式,防止因受热导致金属组织发生变化。

以钢铁试样和铝试样的粗磨对比为例,钢铁试样硬度高,在砂轮机上粗磨时,需握紧试样,使压力均匀分布在磨面上,同时不断用水冷却,防止局部过热导致组织变化。粗磨后的钢铁试样能有效去除截取产生的变形层,为后续细磨做好准备。铝试样则使用锉刀进行粗磨,锉磨过程中要注意力度适中,避免过度用力使铝试样变形。粗磨后的铝试样表面相对平整,也为后续工序奠定了基础。

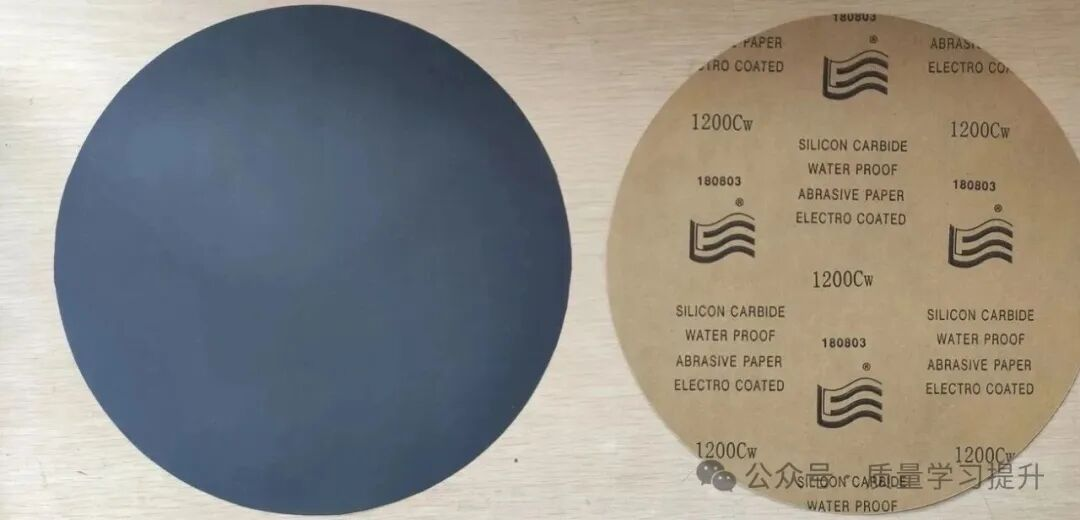

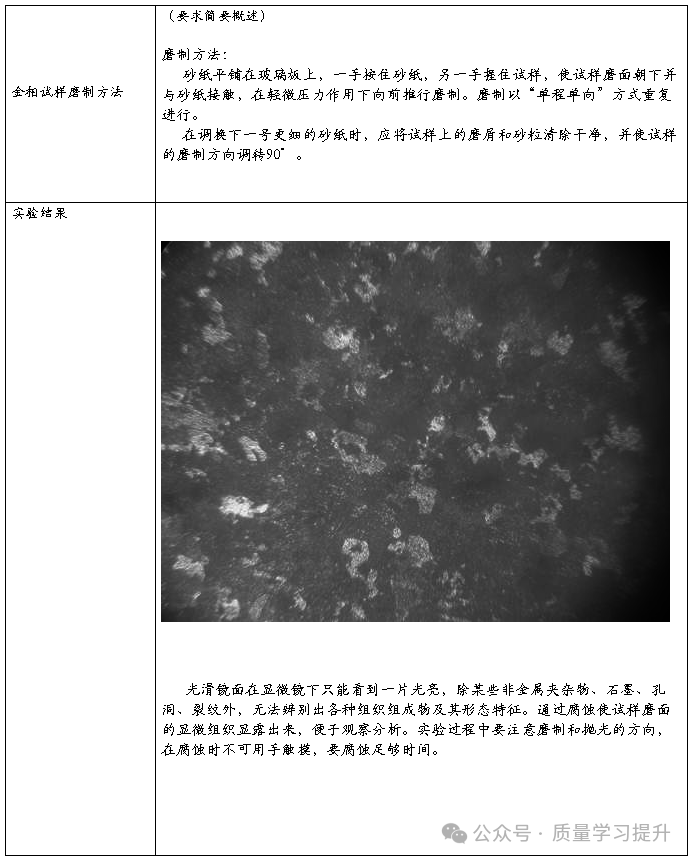

2.细磨:消除磨痕与表面平整化/Finishing: eliminate scratches and surface leveling

细磨的主要目的是消除试样在加工以及粗磨过程中产生的磨痕,使试样表面更加平整。在细磨过程中,砂纸的选择至关重要,通常使用01 - 04号砂纸,号数越小,磨粒越粗,号数越大,磨粒越细。从粗到细依次使用砂纸,能逐步提高试样表面的平整度。

磨屑清理也不容忽视,若不及时清理,粗砂粒可能会污染细砂纸,影响细磨效果。“单程单向”磨制对表面平整度有着重要影响,这种磨制方式能使磨痕更加规则,避免交叉磨痕的产生,从而提高表面的平整度,为后续的抛光工序创造良好条件。

3.抛光:镜面形成与缺陷控制/Polishing: mirror formation and defect control

抛光是金相试样制备的关键步骤,其目的是使试样表面形成镜面,并控制表面缺陷。常见的抛光方法有机械抛光和电解抛光。机械抛光是使用帆布或绒布搭配Al₂O₃抛光液进行的。其原理是通过抛光液中的磨粒与试样表面的摩擦,去除微小的凸起,使表面逐渐光滑。机械抛光的参数一般为转速300 - 500rpm,时间3 - 5分钟。在这个过程中,要保持压力均匀,避免因压力不均导致表面出现划痕。

电解抛光适用于易变形的材料,其原理是利用外加电流使试样表面的金属溶解,从而达到抛光的效果。与机械抛光相比,电解抛光能更均匀地去除表面材料,减少变形。

在抛光过程中,可能会出现划痕、麻点等缺陷。为预防这些缺陷,要确保压力均匀,避免局部压力过大产生划痕;同时要及时清洗试样,防止抛光液中的杂质在试样表面留下麻点。

以铸铁试样的抛光为例,由于铸铁中含有石墨,在抛光时容易出现石墨脱落的问题。为防止石墨脱落,可在抛光过程中适当降低压力,同时及时清洗试样,避免石墨在抛光液中积聚。还可以在抛光液中添加适量的添加剂,增强对石墨的固定作用,从而提高铸铁试样的抛光质量。

五、显微组织显示:化学与物理方法的应用/Microscopic organization shows the application of chemical and physical methods

1.化学浸蚀法:原理与浸蚀剂选择/Chemical etching: principle and etchant selection

化学浸蚀法的原理基于晶界优先溶解。在金属材料中,晶界处原子排列不规则,具有较高的能量,化学活性比晶粒内部高。因此,当试样与浸蚀剂接触时,晶界处优先发生溶解,从而使晶粒之间的边界凸显出来,便于观察金相组织。常见的浸蚀剂有硝酸酒精溶液、苦味酸溶液等。不同的浸蚀剂适用于不同的材料和检验目的。例如,4%的硝酸酒精溶液是钢试样常用的浸蚀剂。在对钢试样进行浸蚀时,将试样浸入4%的硝酸酒精溶液中,溶液中的硝酸与钢中的铁等元素发生化学反应,使晶界逐渐溶解。

浸蚀时间的控制至关重要。如果浸蚀时间过浅,晶界溶解不充分,组织显示不清晰,难以准确观察到金相组织的细节;若浸蚀时间过深,晶界过度溶解,会导致组织模糊,甚至可能破坏原有的组织形态,得出错误的分析结果。因此,在使用化学浸蚀法时,必须严格控制浸蚀时间,以获得清晰、准确的金相组织图像。

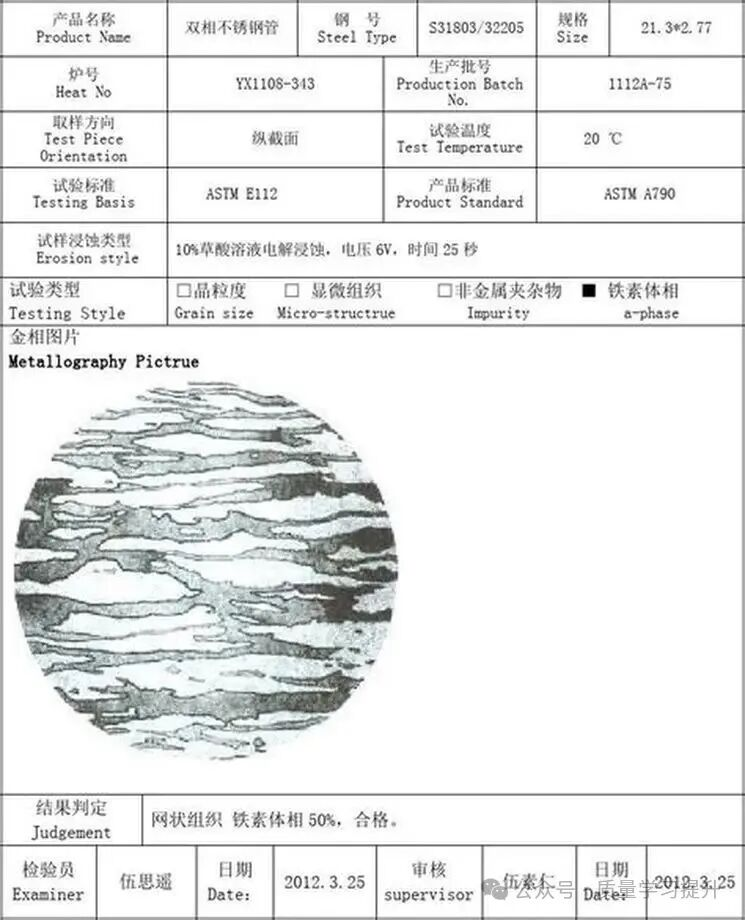

2.电解浸蚀与热蚀法:特殊材料的解决方案/Electrolytic etching and thermal etching: a solution for special materials

电解浸蚀是利用外加电流加速试样表面金属的溶解过程。它适用于高耐蚀合金等特殊材料,这些材料由于其自身的耐蚀性,使用化学浸蚀法往往效果不佳。通过施加电流,使试样表面的金属离子化并溶解到电解液中,从而实现组织的显示。热蚀法是通过加热使试样表面氧化,利用不同组织氧化程度的差异来显示金相组织。操作时,关键在于温度的控制。温度过高,可能导致试样表面氧化过度,影响组织观察;温度过低,则氧化不充分,无法清晰显示组织。

与化学浸蚀相比,电解浸蚀具有更均匀的特点。化学浸蚀可能会因试样表面的微观不均匀性而导致浸蚀效果不一致,而电解浸蚀通过电流的作用,能更均匀地溶解试样表面的金属,使组织显示更加清晰、准确。

以不锈钢试样为例,由于其具有良好的耐蚀性,采用化学浸蚀法很难获得理想的组织显示效果。而使用电解浸蚀,选择合适的电解液和电流参数,能够使不锈钢试样的金相组织清晰地呈现出来,为材料的分析和研究提供有力支持。

3.光学法与干涉层法:非破坏性显示技术/Optical method and interference layer method: non-destructive display technology

光学法利用偏振光或微分干涉等原理来观察金相组织,其显著优势在于无需对试样进行浸蚀。这避免了浸蚀过程可能对试样组织造成的破坏,同时也简化了制备过程。通过偏振光的干涉效应或微分干涉的对比度增强作用,可以清晰地观察到材料的组织形态。干涉层法是在试样表面镀膜,利用膜层与试样组织之间的光学干涉效应来显示组织的衬度。这种方法在合金相鉴别方面具有重要应用,能够帮助区分不同的合金相。

光学法和干涉层法适用于观察夹杂物和石墨等组织。以铸铁石墨形态分析为例,使用光学法中的偏振光技术,可以清晰地观察到铸铁中石墨的形态、大小和分布情况。偏振光下,石墨与基体之间的光学性质差异会产生明显的对比度,使石墨的形态特征一目了然,为铸铁材料的质量评估和性能分析提供重要依据。

六、质量控制与标准规范/Quality control and standard specification

1.制备过程常见问题与解决策略/Common problems and solutions in preparation process

·变形层残留:原因可能是截取试样时产生的变形层未在后续工序中完全去除,或者粗磨、细磨过程不充分。这会导致观察到的组织并非真实组织,出现假组织,从而使分析结果误判。对策是延长细磨时间,确保变形层被彻底去除。·抛光划痕:主要是由于抛光时压力不均匀、抛光液选择不当或磨料中有杂质。划痕会干扰金相组织的观察,影响分析的准确性。解决方法是调整抛光压力,使其均匀分布在试样表面,同时选择合适的抛光液,并确保磨料的纯度。

·浸蚀过深:可能是浸蚀时间过长或浸蚀剂浓度过高。浸蚀过深会使组织模糊,无法准确判断金相组织的形态和特征。应严格控制浸蚀时间,根据材料和浸蚀剂的特性,合理确定浸蚀时间,避免过度浸蚀。

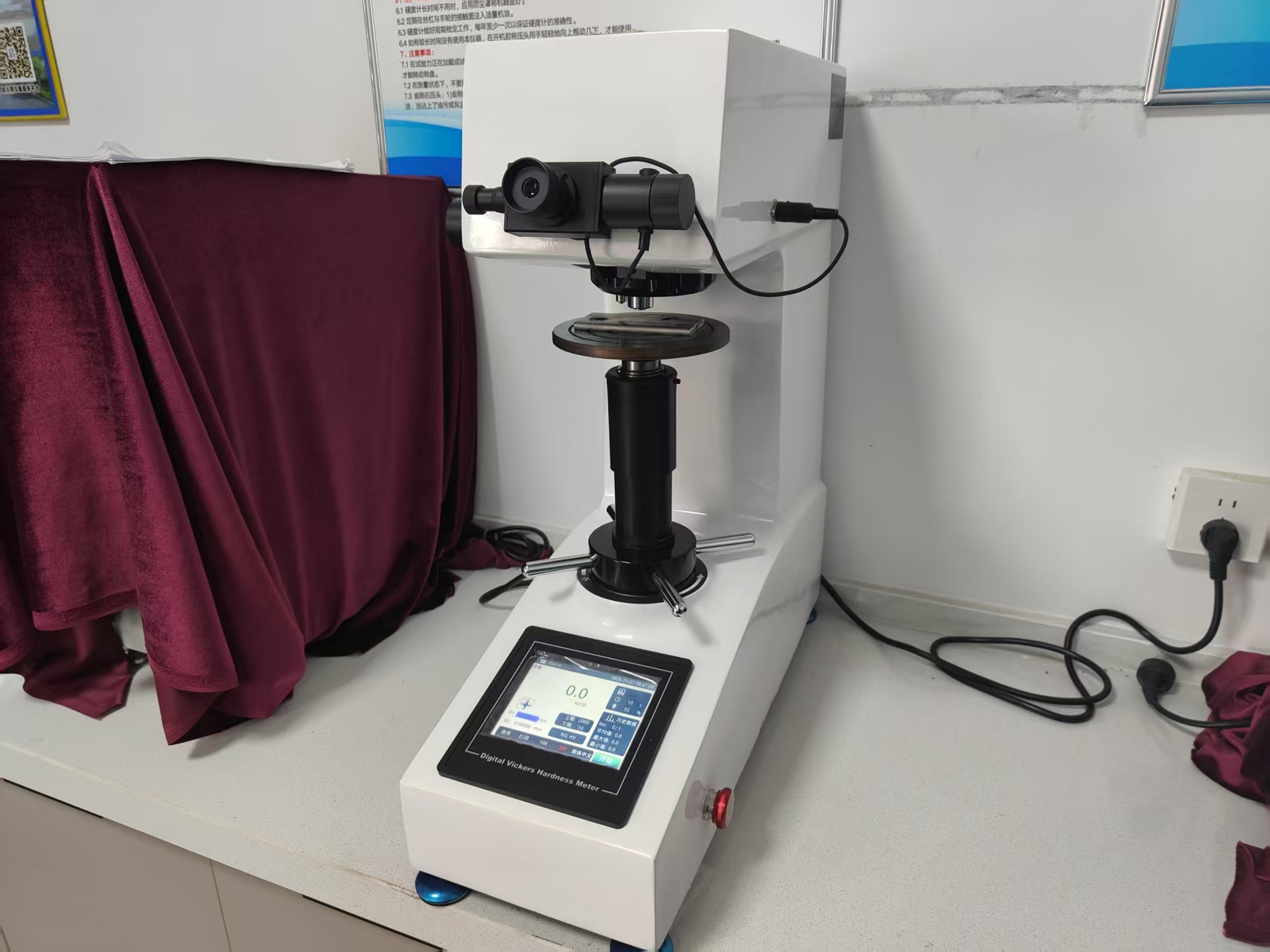

2.国内外标准对比(GB/T 13298 vs ASTM E3 vs ISO 6507)/Comparison of domestic and foreign standards (GB/T 13298 vs ASTM E3 vs ISO 6507)

| 标准名称 | 核心条款 | 适用场景 |

| GB/T 13298 - 2015 | 强调现场金相检验,对取样方向、制备方法等有明确规定,注重实际生产中的金相检验操作规范性。 | 适用于国内各类材料的现场金相检验和质量控制。 |

| ASTM E3 - 11(2021) | 侧重于设备多样性,详细规定了不同设备在金相试样制备中的使用方法,对镶嵌方法、浸蚀剂推荐等有多种选择。 | 适用于美国及遵循该标准的国家和地区的材料研究和生产。 |

| ISO 6507 - 1:2018 | 主要针对金属材料维氏硬度测试的试样制备,规定了硬度测试试样的制备要求和方法,与金相试样制备在某些环节相关。 | 适用于需要进行维氏硬度测试的金属材料试样制备。 |

3.检验报告的内容与记录要求/Requirements for the content and records of inspection reports

检验报告应包含试样来源、制备参数和组织特征描述等关键信息。试样来源需明确材料的名称、产地、批次等,以便追溯材料的原始信息。制备参数应记录取样部位、截取方法、磨制和抛光的工艺条件、浸蚀剂配方和浸蚀时间等,这些参数对于重复实验和结果验证至关重要。组织特征描述要详细说明观察到的金相组织形态、晶粒大小、相组成等。

文章来源:https://mp.weixin.qq.com/s/E6UXFZG_43lzzZ1YZMz9xw