金属材料的力学性能测试是评估其工程应用价值的核心手段,而拉伸试验与冲击试验作为最基础的力学性能测试方法,其试样的加工与制备直接影响测试结果的准确性与可靠性。试样的尺寸参数、加工精度及制备流程需严格遵循国际及各国标准,以确保不同实验室间数据的可比性。本文系统梳理了中国国标(GB)、日本工业标准(JIS)、美国材料与试验协会标准(ASTM)、韩国工业标准(KS)及国际标准化组织标准(ISO)对拉伸试样与冲击试样的具体要求,结合试样类型、尺寸参数及加工注意事项展开论述,为金属材料试验样加工提供技术参考。

一、拉伸试样的标准要求与尺寸参数

拉伸试验通过测量材料在轴向拉力作用下的变形与断裂行为,获取屈服强度、抗拉强度、断后伸长率等关键力学性能指标。不同标准对拉伸试样的类型、尺寸及加工精度均有明确规定,以下分述各标准的核心要求。1.1 国标(GB)要求

中国国家标准《金属材料拉伸试验第1部分:室温试验》(GB/T 228.1-2021)是拉伸试样制备的核心依据,其技术内容等效采用ISO 6892-1:2019。(1)试样类型

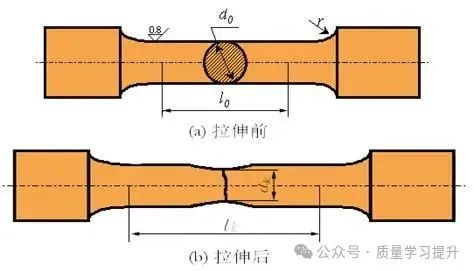

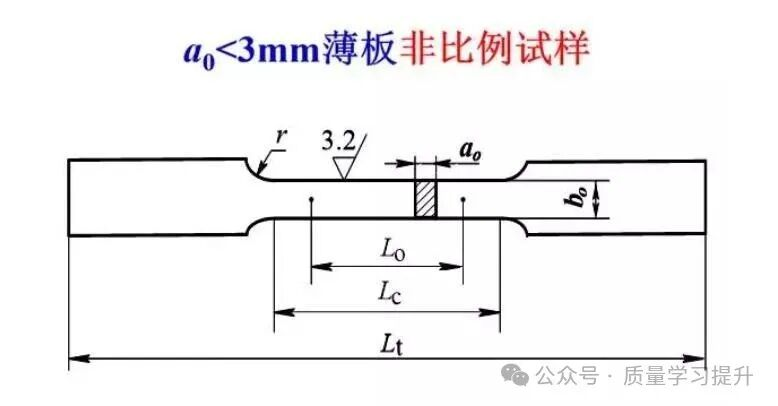

国标将拉伸试样分为比例试样与非比例试样两类:·比例试样:标距 ( L_0 ) 与原始横截面积 ( S_0 ) 满足 ( L_0 = k\sqrt{S_0} ),其中 ( k ) 取5.65(短比例试样)或11.3(长比例试样)。

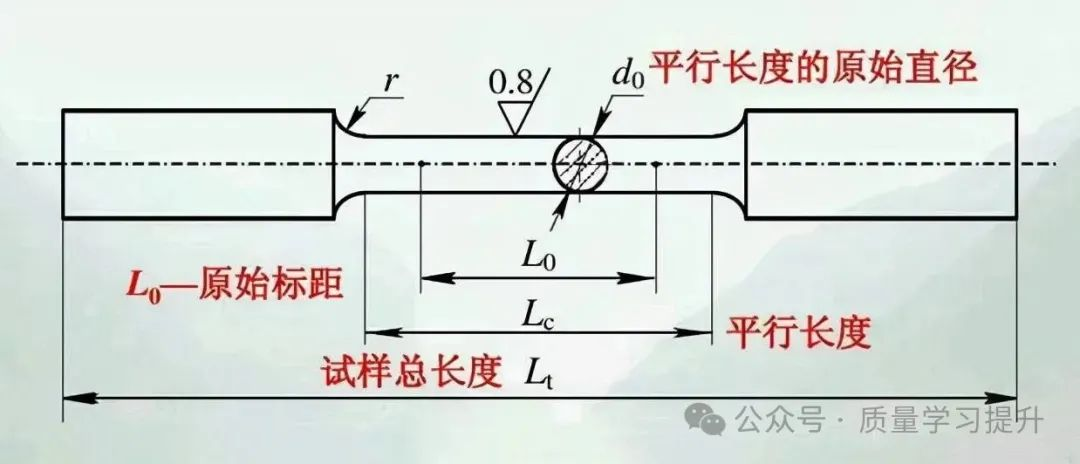

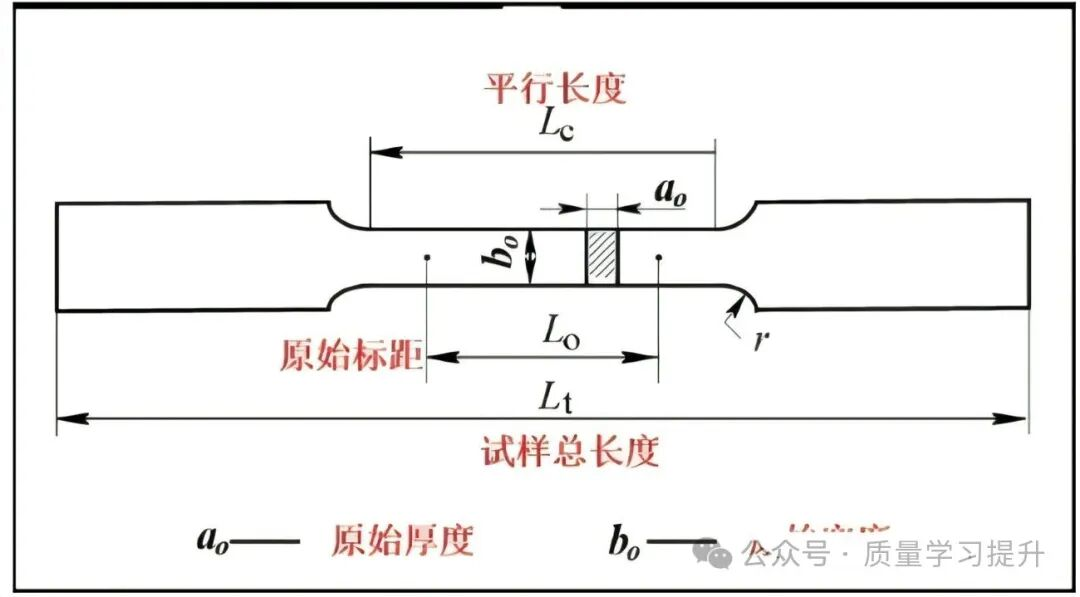

(2)尺寸参数

·圆形横截面试样:适用于棒材、线材及铸件,直径 ( d_0 ) 通常为3~25mm。标距 ( L_0 = 5d_0 )(短比例)或 ( L_0 = 10d_0 )(长比例),平行长度 ( L_c \geq L_0 + d_0 )(仲裁试验 ( L_c = L_0 + 2d_0 ))。直径公差要求:( d_0 ≤10mm) 时,公差±0.02mm;( d_0 > 10mm) 时,公差±0.05mm。

(3)加工精度

试样表面粗糙度 ( Ra ≤1.6μm )(高强度钢 ( Ra ≤0.8μm ));过渡圆弧半径 ( r \geq 0.75d_0 )(圆形试样)或 ( r \geq 12mm)(矩形试样),避免应力集中。二、冲击试样的标准要求与尺寸参数

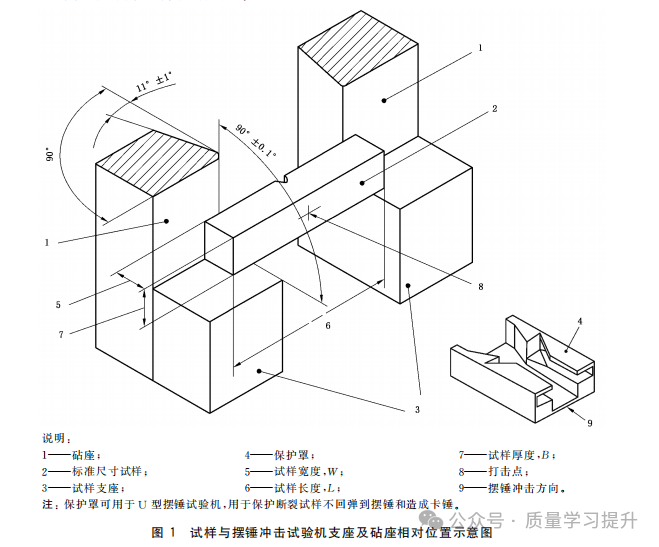

冲击试验通过测量材料在高速冲击载荷下的能量吸收能力,评估其韧性与抗脆断性能。各标准对冲击试样的尺寸、缺口类型及加工精度均有严格规定。

2.1 国标(GB)要求

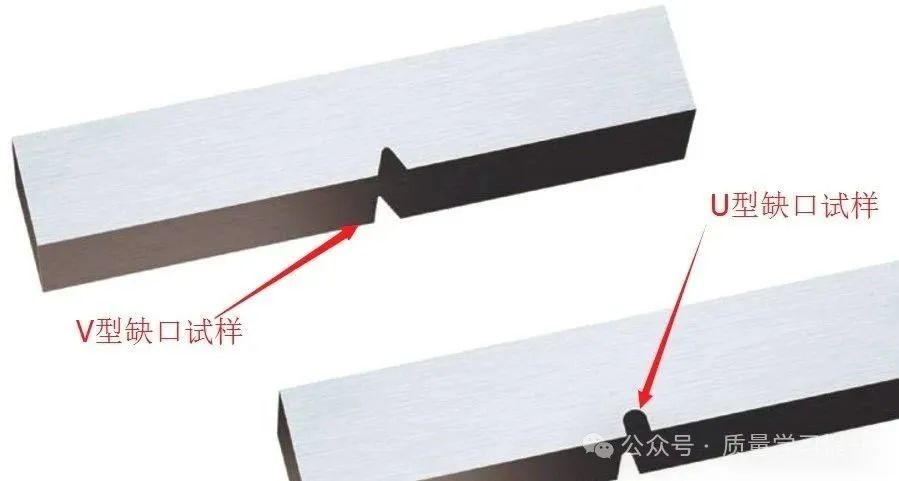

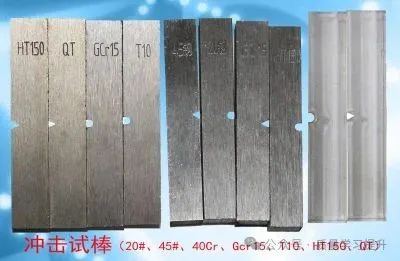

中国《金属材料夏比摆锤冲击试验方法》(GB/T 229-2020)等效采用ISO 148-1:2016,规定了V形与U形缺口试样的技术参数。(1)试样类型

·标准试样:尺寸 ( 55mm×10mm×10mm),缺口位于试样长度中点。·小尺寸试样:宽度为7.5mm、5mm或2.5mm(厚度保持10mm),用于材料尺寸不足时,结果需标注试样尺寸。

(2)缺口参数

·V形缺口:夹角45°±2°,深度 ( 2.0±0.1mm),底部曲率半径 ( 0.25±0.025mm)。·U形缺口:深度 ( 2.0±0.1mm) 或 ( 5.0±0.1mm),底部曲率半径 ( 1.0±0.05mm)。

(3)加工要求

试样表面粗糙度 ( Ra ≤5μm )(缺口底部 ( Ra ≤1.6μm ));缺口对称度≤0.2mm,避免偏载。

三、试样加工与制备的关键注意事项

试样加工与制备是确保测试结果准确性的核心环节,需严格控制取样、机加工、缺口制备及表面处理等流程。3.1 取样阶段

·取样位置:需根据材料形态(板材、棒材、管材)选择代表性位置。例如,板材应在宽度1/4处取样(纵向或横向),棒材应在横截面中心区域取样,避免表层缺陷(如氧化脱碳层)的影响。·取样方法:优先采用机械切割(锯床、线切割),避免火焰切割或电弧切割导致的局部过热(温度≥800℃会改变材料组织)。若需热切割,需保留≥20mm加工余量(厚度≤60mm时),并去除热影响区(深度≥8mm)。

·标记与记录:试样需标注炉号、取样方向(纵向/横向)及位置,确保可追溯性。

3.2 机加工阶段

·尺寸控制:严格按标准要求控制试样平行段直径/宽度公差(圆形试样±0.02mm,矩形试样±0.1mm),避免因尺寸偏差导致横截面积计算误差(误差≤±2%)。

·表面粗糙度:拉伸试样表面 ( Ra ≤1.6μm )(高强度钢 ( Ra ≤0.8μm),冲击试样缺口底部 ( Ra ≤1.6μm )。加工时需采用精车、精铣或磨削工艺,避免车削时进给量过大(≤0.1mm/r)导致表面粗糙度过高。3.3 缺口制备阶段(仅冲击试样)

缺口是冲击试样的核心特征,其几何精度直接影响冲击吸收功的测量结果。·加工设备选择:

国标(GB/T 229-2020)推荐使用专用拉床加工V形缺口(拉刀精度±0.01mm),可保证缺口角度、深度及曲率半径的一致性;美标(ASTM E23-21)允许数控铣床加工,但需使用直径0.5mm的球头铣刀(转速≥3000r/min,进给量≤0.05mm/齿),避免铣削热导致缺口边缘硬化。

·精度控制:

各标准对缺口参数的公差要求严格(表1)。例如,ISO 148-1:2016规定V形缺口深度公差±0.1mm,曲率半径公差±0.025mm;日标(JIS Z 2242:2018)要求缺口对称度≤0.2mm(以试样纵向中心线为基准),避免因缺口偏移导致冲击能量分布不均。

| 标准 |

V形缺口深度 (mm) |

曲率半径 (mm) |

对称度 (mm) |

| GB/T 229 | ( 2.0±0.1 ) | ( 0.25±0.025 ) | ≤0.2 |

| JIS Z 2242 | ( 2.0±0.1 ) | ( 0.25±0.025 ) | ≤0.2 |

| ASTM E23 | ( 2.0±0.1 ) | ( 0.25±0.025 ) | ≤0.3 |

| ISO 148-1 | ( 2.0±0.1 ) | ( 0.25±0.025 ) | ≤0.2 |

试样加工后需通过专用仪器验证缺口参数。例如,使用光学投影仪(放大50倍)测量缺口角度与曲率半径,误差需≤±2%;采用三坐标测量仪检测缺口深度(偏差≤±0.05mm)及对称度(偏差≤±0.1mm),不符合要求的试样需重新加工。

3.4 表面处理与去应力

·表面清洁:试样加工后需用无水乙醇或丙酮清洗表面,去除切削液、油污等杂质,避免污染影响测试结果(如拉伸试验中油污可能导致钳口打滑)。·去应力处理:对于冷加工(如车削、铣削)后的试样,需进行低温退火(200~300℃,保温1~2h),消除加工残余应力。例如,高强度钢试样若残余应力过高,可能导致拉伸试验时提前屈服,断后伸长率测量值偏小。

3.5 存储与运输

·短期存储:试样应存放在干燥、无腐蚀性气体的环境中(湿度≤60%,温度20±5℃),避免表面氧化或锈蚀。拉伸试样可使用防锈油涂抹表面(需在测试前用溶剂清洗),冲击试样缺口需用软质材料(如泡沫)保护,防止碰撞变形。·长期存储:超过3个月的试样需真空包装或充氮保存,防止金属表面氧化;存储期间需定期检查(每季度一次),若发现锈蚀或变形,需重新加工。

·运输要求:试样需装入专用防震箱(内部填充海绵或气泡膜),避免运输过程中碰撞导致尺寸偏差(如圆形试样直径变形、冲击试样缺口开裂)。

四、典型案例:某高强钢拉伸试样制备全流程

以某航空用高强钢(抗拉强度1500MPa)为例,说明拉伸试样制备的完整流程,验证标准要求的实际应用。4.1 取样与预处理

·材料形态:φ30mm棒材(轧制态,表面无明显缺陷)。·取样位置:沿棒材轴向截取长度150mm的试样毛坯(避开头部与尾部),确保取样位置距端面≥50mm(避免端部组织不均匀)。

·切割方法:采用线切割(切割速度0.5mm/min),保留10mm加工余量(两侧各5mm),避免热影响区(线切割热影响层深度≤0.1mm,可通过后续机加工去除)。

4.2 机加工与尺寸控制

·粗加工:使用数控车床车削外圆至φ12.5±0.1mm(目标直径φ12.0mm),平行段长度预留50mm(目标标距50mm),过渡圆弧半径车削至8mm(目标半径≥9mm,后续精修)。·精加工:更换精车刀(刀尖半径0.4mm),进给量0.05mm/r,车削至φ12.0±0.02mm(公差符合GB/T 228.1-2021要求);平行段表面粗糙度 ( Ra ≤0.8μm )(通过表面轮廓仪检测)。

·过渡圆弧修磨:使用砂带机(粒度800目)手工修磨过渡圆弧至半径9.5mm(≥0.75d₀=9.0mm),确保圆弧与平行段、头部平滑过渡,无棱角。

4.3 标距标记与检测

·标距标记:采用激光打标机在平行段中心位置标记50mm标距(标记深度≤0.01mm),避免机械刻线导致的应力集中。·尺寸复核:使用千分尺测量直径(12.00±0.01mm),游标卡尺测量标距(50.0±0.1mm),三坐标测量仪检测轴线直线度(偏差≤0.05mm/m),全部符合GB/T 228.1-2021要求。

4.4 测试验证

将制备的试样进行室温拉伸试验(应变速率0.00025/s),测得屈服强度1350MPa、抗拉强度1520MPa、断后伸长率12%,结果与材料设计值一致(偏差≤±2%),验证了试样制备的准确性。金属材料拉伸试样与冲击试样的加工与制备是力学性能测试的基础环节,其质量直接影响测试结果的可靠性与可比性。本文系统梳理了国标、日标、美标、韩标及ISO标准对试样类型、尺寸参数的具体要求,总结了取样、机加工、缺口制备等关键环节的注意事项,并通过典型案例验证了标准的实际应用。

未来,随着金属材料向高性能化(如超高强钢、高温合金)与轻量化(如铝合金、镁合金)发展,试样加工技术将面临更高挑战:一方面需开发高精度加工设备(如五轴联动数控铣床、激光精密加工)以满足复杂形状试样的需求;另一方面需完善小尺寸试样(如厚度≤2mm的薄板试样)的标准体系,确保不同尺寸试样测试结果的等效性。严格遵循国际及各国标准,规范试样加工流程,是提升金属材料力学性能测试水平的核心保障。

文章来源:https://mp.weixin.qq.com/s/qhEBWvJhMzI7gHWWXqSV8Q